锂离子电池由于其具有高比能量(体积密度和重量密度)、高电压、自放电小,环保并且安全性好等特点受到消费者的青睐[1-3].新能源汽车行业的兴起对快充技术有迫切需求,因此许多科研工作者开始关注锂离子电池高倍率性能[4-5].目前常用的动力电池正极材料有:LiCoO2,LiFePO4及三元材料LiMnxNiyCozO2等. LiFePO4[6-7]材料价格便宜,资源丰富,但本身的电子导电率较低,制约了其往高倍率电池方向的发展.三元材料LiMnxNiyCozO2[8-9]循环寿命及安全性问题依然阻碍该材料在高倍率充放性能领域的更大规模应用.与这两者相比,LiCoO2[10-12]虽然价格昂贵,但因其生产工艺简单,结构稳定,放电平台高,电导率高有利于Li+的可逆嵌入与脱出,适合在大电流下充放电,故仍然是目前应用最成熟最广泛的高倍率正极材料.高倍率锂离子电池对正负极材料、隔膜、电解液等电池组件以及极片厚度,面密度,压实比,电导率等工艺参数都有着特殊的要求[13-16].就工艺方面来说,唐艳等[17]考察了面密度、压实密度对Li3V2(PO4)3/C电化学性能的影响,认为随着面密度增加,其电荷转移阻抗增大,不利于Li+迁移.极片压实密度较大和较小时都会影响其高倍率放电性能. YU D Y W等[18]就不同电极厚度对LiFePO4为正极的18650电池性能的影响进行了研究,结果表明,低面密度更有利于电池高倍率性能,刘小虹[19]研究了正极中导电剂含量和功能电解液对电池的快速充电及高倍率放电性能的影响,发现增加正极中导电剂含量和使用功能电解液,可以提高电池的快速充电及高倍率放电性能. SINGH M等[15, 20]前后系统研究了电极厚度对锂离子电池性能的影响,实验认为极片厚度过大过小都会影响NMC正极材料的循环稳定性.

但目前,有关面密度和压实密度对LiCoO2锂离子电池快速充电性能的研究及针对电池大电流充电下电化学性能影响因素的相关报道不多.文中以LiCoO2为正极活性物质,选择高倍率电解液及湿法制隔膜,为在工艺方面提高LiCoO2锂离子电池快速充电性能,从面密度和压实密度这两个角度对LiCoO2电池在高倍率下充电性能和循环性能的影响进行分析.

1 实验 1.1 电池的制备以NMP(N-甲基吡咯烷酮)为溶剂,按质量比92:3:5分别称量LiCoO2,导电剂Super-P,黏结剂PVDF(聚偏氟乙烯)混合制备成黏度合适的浆料.将浆料采用不同面密度涂覆在铝箔两面,120 ℃烘干后以不同的压力进辊压得到极片并按规格进行剪裁,焊接正极极耳制得正极.负极则由石墨、导电剂SP和KS-6、PVDF及草酸按质量比91:1.5:1.5:5:1配制,参照正极制作工艺并遵守面密度匹配原则,得到负极.将正极,负极同隔膜(Celgard 2400)进行卷绕,一封后真空干燥不少于24 h于手套箱中注入高倍率电解液,二封后得到软包电池.

将上述浆料以相同的单面面密度与压实密度涂覆于铝箔一面,干燥辊压,手动冲片,干燥24 h后,以锂片为负极,在充满氩气的手套箱中制备成CR2032扣式电池,作为辅助电池进行测试.

1.2 极片材料的形貌与结构表征采用德国ZEISS EVO/MA10型扫描电子显微镜(SEM)对正极片表面颗粒形貌进行分析.采用德国Bruker D8 Advance型转靶衍射仪(XRD)测试正极片表面微观结构,测试条件为:CuKα辐射,λ=0.15406 nm,60 kV管电压,50 mA管电流,扫描范围为2θ=10°~80°,步长为0.02°,扫描速率为5(°)/min.

1.3 电化学性能测试室温下,以6 C倍率充电,1 C倍率放电,在2.75~4.2 V电压范围内,采用深圳NEWARE BTS型电池测试系统对电池进行循环性能测试.采用荷兰IviumSoft八通道电化学工作站测试扣式电池的交流阻抗性能(频率0.1~100 kHz).

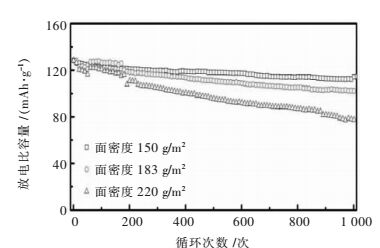

2 分析与讨论 2.1 不同面密度的电池在大电流充电下的循环性能图 1所示为以LiCoO2为正极材料不同面密度电池(6 C充电,1 C放电)放电比容量随循环次数增加的变化图,由图 1可以看出,6 C大电流充电时随正负极面密度的减小,其放电比容量明显提升,且循环提高.正极面密度为150 g/m2时,电池循环1 000次后,放电比容量仍具有114 mAh/g,容量保持率为89.06 %.当面密度分别提高到183 g/m2及220 g/m2时,循环性能明显降低,同样循环1 000次后,各自容量衰减至102 mAh/g与77.5 mAh/g,而容量保持率下降为79.63 %及60.45 %.其中面密度为183 g/m2,tp官方下载安装app循环次数200次内, tpwallet官网最新版本下载电池快充放电比容量先降后升且较面密度为150 g/m2的电池性能更优异,是由于测试过程中外界温度有轻微波动,温度升高导致锂离子迁移速率加快故放电比容量呈现暂时上升趋势.为探究不同面密度对电池大电流循环性能的影响原因,对电池在循环前后的内阻进行了测试,如表 1所列.从表 1中数据看,面密度为150 g/m2,电池初始电阻最小,大电流充电后电池内阻增加较小;增加面密度后,电池内阻增大,在充放电循环中电池内阻增加较大.

(6 C充电,1 C放电)

(charge at 6 C, discharge at 1 C)

图 1 不同面密度的LiCoO2电池循环曲线

Fig. 1 Cycle performance curves of LiCoO2 batteries with various bulk densities

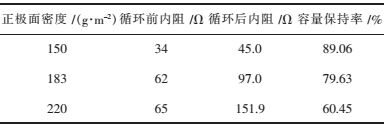

表1 电池内阻及容量保持率

Table 1 The internal resistance and capacity retention of the LiCoO2 batteries

(6 C充电,1 C放电)

(charge at 6 C, discharge at 1 C)

图 1 不同面密度的LiCoO2电池循环曲线

Fig. 1 Cycle performance curves of LiCoO2 batteries with various bulk densities

表1 电池内阻及容量保持率

Table 1 The internal resistance and capacity retention of the LiCoO2 batteries

点击放大

点击放大

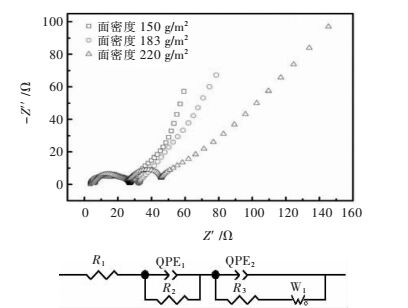

表 1所列为电池直流电阻,为得知电池在充放电循环过程中各部分电阻的变化,相应参数的扣式电池测试交流阻抗谱及对应的等效电路如图 2.高频区对应于锂离子在SEI膜中的迁移过程,而中频区的容抗弧对应于SEI膜与电极活性材料的界面处发生的电荷传递过程.低频区的直线为离子的扩散内阻.对图谱进行拟合得到各部分电阻数据如表 2所列.

图 2 不同正极面密度的电池对应的交流阻抗谱及等效电路

Fig. 2 AC impendence of LiCoO2 electrodes with different bulk density and the equivalent circuit diagram

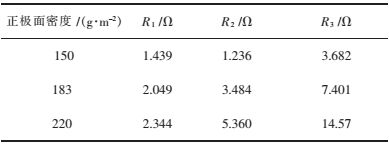

表2 扣式电池电阻拟合数据

Table 2 Fitting data of EIS pattern for button cells

图 2 不同正极面密度的电池对应的交流阻抗谱及等效电路

Fig. 2 AC impendence of LiCoO2 electrodes with different bulk density and the equivalent circuit diagram

表2 扣式电池电阻拟合数据

Table 2 Fitting data of EIS pattern for button cells

点击放大

点击放大

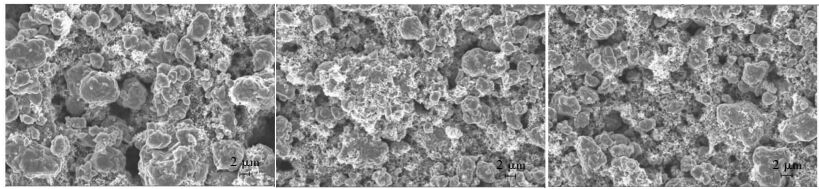

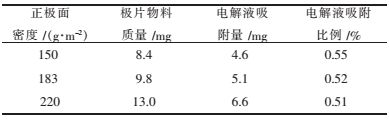

表 2所列为电阻拟合数据,其中R1为电池接触电阻,即欧姆电阻,R2为离子通过双电层即SEI膜的电阻,R3为电化学极化及浓差极化电阻.从表 2中数据看,电池的各部分电阻均会随电极材料面密度的增大而增大,尤其是SEI膜电阻增加较明显,说明面密度增大产生的SEI膜较厚.电化学极化及浓差极化电阻增加,表明随面密度增加电化学反应过程中锂离子反应速率及迁移速率变小,极化增大,表现为不利于电池快速充电从而影响其循环性能.结合图 3中电极极片SEM图及极片饱和洗液量分析.由图 3中的SEM图及表 3可知,由于较低的正负极材料面密度,使得材料的孔隙率增大,单位质量的材料电解液的吸附量因而增大,相应的减小溶液接触电阻;另一方面较小的面密度,极片厚度较小,减小锂离子的扩散距离,同时面密度越小,正负极材料的浓度差越小,降低扩散的阻力,提高锂离子在材料中的扩散速度;且极片越薄,在充放电中锂离子不断的嵌入与脱出对极片结构造成的变化也越小;同时,面密度较小,化成时形成的SEI薄而稳定,减少锂离子在SEI膜中的迁移阻力.而面密度较大时,界面电阻增大,从而降低锂离子在材料中扩散速度,当大电流充电时,锂离子不容易从材料中脱出,易造成极化,可逆锂离子减少,因而容量衰减.

图 3 不同面密度的正极SEM像

Fig. 3 SEM images of cathode at different bulk densities

表3 不同面密度的正极电解液吸附量

Table 3 Results of absorbing electrolyte value with different bulk densities

图 3 不同面密度的正极SEM像

Fig. 3 SEM images of cathode at different bulk densities

表3 不同面密度的正极电解液吸附量

Table 3 Results of absorbing electrolyte value with different bulk densities

点击放大

点击放大

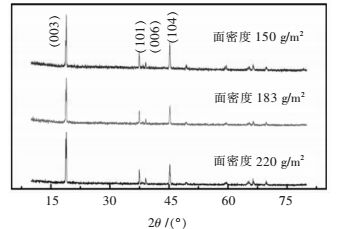

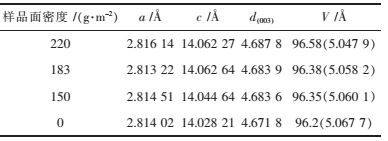

图 4所示为不同面密度正极材料循环500次后的XRD谱,通过图 4可知,正极材料相对衍射强度随面密度的增大而减小,(003)与(006)峰的峰位均会向左发生小角度的偏移.对图谱拟合得表 4中的数据(面密度为0 g/m2表示循环前原始粉末),发现(003)峰的晶面间距变大,晶胞体积增大,即随着锂离子脱出嵌入不断循环,晶体膨胀,c值增大,但a值呈减小趋势.这说明材料在循环过程中部分锂离子脱出后消耗,没有嵌回到正极活性物质中,而锂离子缺失,氧离子的平衡位置就会发生变化而更倾向于金属层,同时氧离子间具有一定的排斥作用,从而导致锂氧层间距变大.

图 4 循环500次后不同面密度的正极材料XRD谱

Fig. 4 XRD patterns of cathode at different bulk densities after cycling 500 times

表4 XRD谱图拟合精修数据

Table 4 Rietveld refinement dates of XRD

图 4 循环500次后不同面密度的正极材料XRD谱

Fig. 4 XRD patterns of cathode at different bulk densities after cycling 500 times

表4 XRD谱图拟合精修数据

Table 4 Rietveld refinement dates of XRD

点击放大

点击放大

锂离子在正极材料中的缺失原因有:其一,锂离子从正极脱出进入电解液后,由于受正极材料导电率的限制,在大电流下极化增大,部分锂离子没有运输到负极材料,而存在于电解液中,随循环次数的增加,这种效果可能会叠加,从而导致越来越多的锂离子无法嵌入正极极片中.其二,在大电流作用下,锂离子从正极脱出后能够达到负极,但受到锂离子嵌入路径及负极材料嵌锂速率的影响,部分锂离子无法得到电子沉积在负极表面,从而造成在放电时无法扩散回正极材料中,尤其是面密度较大时这种现象更加明显.

因此,通过以上分析,说明不同面密度影响大电流充电时电池电化学性能的主要原因是加大的面密度会增长锂离子的脱嵌路径,增大浓差极化,使锂离子在材料的嵌入和脱出阻力增大.以下不同压实密度下电池的电化学性能的数据也证明锂离子迁移路径对锂离子电池快充性能的重要影响.

2.2 不同的压实密度对大电流下电池循环性能的影响同极片面密度一样,压实情况同样会对电池循环性能造成很大的影响,压力过小,颗粒之间接触不紧密,失去连接,部分颗粒无法接收电流,容量损失,另一方面,压力过小极片厚度较大,增大锂离子迁移路径.若压力过大,颗粒之间接触太紧密,极片易开裂,同时,电解液浸润困难,减小了导电率.选择适当的压实密度对大电流工作状态下电池的循环寿命尤为重要.

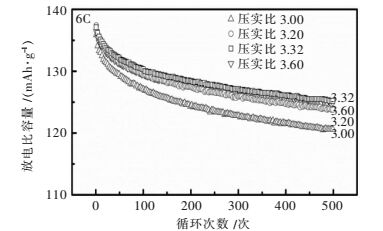

图 5所示为不同压实密度的LiCoO2电池(面密度150 g/m2,6 C充电,1 C放电)放电比容量随循环次数增加的变化图,由图 5中可以看出,6 C大电流充电时,随压实密度增大其首次放电比容量差异不大,但循环性能先上升后下降.压实密度为3 g/cm3时,电池循环500次后,放电比容量具有120 mAh/g,容量保持率约88.74 %.压实密度为3.32 g/cm3时,同样循环500次后,放电比容量仍具有123.8 mAh/g,容量保持率约91.50 %.而压实密度提高到3.6 g/cm3时,电池循环500次后,容量保持率约90.32 %,相对于压实密度为3.32 g/cm3时,反而有所降低.

(6 C充电,1 C放电)

(charge at 6C, discharge at 1 C)

图 5 不同压实密度的LiCoO2电池循环曲线

Fig. 5 Cycle performance curves of LiCoO2 batteries with various press densities

(6 C充电,1 C放电)

(charge at 6C, discharge at 1 C)

图 5 不同压实密度的LiCoO2电池循环曲线

Fig. 5 Cycle performance curves of LiCoO2 batteries with various press densities

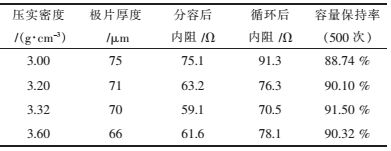

为探究不同的压实密度对电池大电流循环性能的影响原因,对极片厚度及电池在循环前后的内阻进行了测试,如表 5所列.可知,压实密度越小,在充放电循环中电池内阻增加较大,随着压实密度增加,电池初始电阻越小,大电流充电后电池内阻增加较小;这是由于一定范围内压力较大时,颗粒之间接触紧密,降低了接触电阻,且容量损失小,另一方面,极片厚度较小,缩短了锂离子迁移路径,提高了锂离子在材料中的迁移速率.但压实过大时,材料对电解液的浸润能力较弱,接触内阻增大,反而产生了负面影响.综上,快充时,合适的压实密度可以降低内阻,锂离子迁移路径缩短,提高容量,电池快充循环性能更好.继续增大压实密度会导致过压反而不利于电池快充,故循环性能也会随之下降.

表5 电池内阻及容量保持率(4 C) Table 5 The internal resistance and capacity retention of the LiCoO2 batteries (4 C) 点击放大

3 结论

点击放大

3 结论

面密度和压实密度的差异影响锂离子传输途径,使得正极极片的电阻不同,从而影响到锂离子电池在大电流充电下的循环性能.当面密度为150 g/m2时,电池大电流充电循环性能较好.在25 ℃,2.75~4.2 V的放电范围内,循环1 000次后容量能够保持率为89.06 %.当压实比为3.32 g/cm3,电池6 C倍率下循环500次后,容量保持率仍有91.49 %.